Piattaforme Mobili azionate da Motori Lineari

Presso la sorgente di luce a raggi X PETRA III del centro di ricerca DESY (Sincrotrone Elettronico Tedesco) ad Amburgo, Germania, l'Helmholtz-Zentrum Geesthacht - Centro per la ricerca sui materiali e le coste (HZG) opera il Imaging Beamline P05. La stazione terminale di nanotomografia su questa beamline è progettata per la nanotomografia con una risoluzione spaziale fino a 100 nm.

Per ottenere risultati di quel livello è necessaria una elevata stabilità meccanica e un posizionamento preciso nella gamma di 10 nm. La strumentazione della beamline P05 doveva soddisfare le più alte esigenze di ottimizzazione meccanica compresa la selezione di sensori di feedback adeguati e un'attenta scelta di tutti i componenti.

La Nanotomografia richiede Stabilità Meccanica Combinata con la Flessibilità per l'Utente

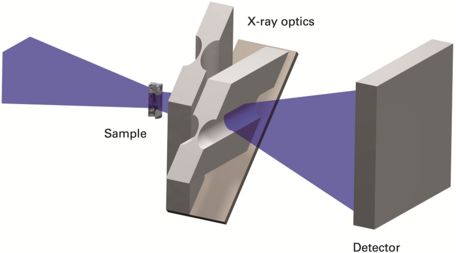

La configurazione completa della strumentazione sperimentale di nanotomografia è basata su un banco di granito lungo 6,8 m per minimizzare l'influenza delle vibrazioni, sormontato da quattro piattaforme mobili individualmente per gli stages del campione e del rivelatore e le ottiche a raggi X per le configurazioni di imaging o di fascio a cono.

La sottostruttura stessa, che pesa diverse tonnellate, è a sua volta su cuscinetti ad aria. Questo permette all'intero gruppo di essere spostato fuori dal fascio di raggi X con uno sforzo minimo quando la seconda stazione sperimentale deve essere utilizzata, mantenendo una posizione stabile non appena il flusso d'aria viene spento.

Tutte le piattaforme mobili sono montate su cuscinetti ad aria e azionate da motori lineari. Questo permette un posizionamento veloce e preciso di tutti i componenti.

Un Compito Complesso: Posizionare il Campione con Precisione Nanometrica

Una sfida particolare è stata la costruzione dello stage del campione, poiché doveva essere meccanicamente stabile nel range al di sotto dei 100 nm, al fine di raggiungere la risoluzione spaziale richiesta. A tal fine, diversi sistemi di posizionamento devono lavorare in parallelo con la massima precisione, per garantire che sempre lo stesso elemento di volume sia esaminato quando il campione è in rotazione.

La base di posizionamento del campione è un'unità di posizionamento orizzontale che sposta lo stage del campione nel fascio. Ha una corsa di 20 mm, può essere sottoposto a un carico di 300 kg e lavora con una ripetibilità di 30 nm. Questa unità di posizionamento ad alta precisione è dotata di motori passo-passo, di guide a rulli incrociati di precisione e di encoder lineari ottici ad alta risoluzione. In combinazione con un adeguato controllore di movimento, permette grandezze di passo in closed-loop di pochi nanometri.

La regolazione dell'altezza è fatta con tre elementi di sollevamento che sono anche responsabili della correzione dell'inclinazione e dell'allineamento ortogonale rispetto al fascio. Si basa su tre motori passo-passo identici, disposti simmetricamente e con posizione controllata, combinati con ingranaggi a vite senza fine e azionamenti a mandrino. Su questo stage Z è montato uno rotatore supportato da un cuscinetto d'aria. Nello sviluppo di questo stage, i designer hanno dovuto spingersi oltre i limiti della fattibilità tecnica: Ciò che era richiesto era "essenzialmente" un movimento rotatorio movimento rotatorio del campione con un'oscillazione, una rotazione radiale o un'eccentricità minime. Solo in questo caso si possono fare immagini nitide a 360 gradi che si riferiscono tutte allo stesso elemento di volume e possono essere tutte attribuite chiaramente quando si ricostruisce l'immagine. Ecco perché lo stage di rotazione, che ruota ad una velocità di 36 /s, lavora con deviazioni di planarità inferiori a 100 nm ad una risoluzione di 0,5 µrad. Il cuscinetto ad aria non produce alcun attrito, che con il tempo porterebbe a un deterioramento di questi valori.

Il portacampione effettivo si trova nell'apertura del rotatore sulla piattaforma mobile di una macchina robotica SpaceFAB a sei assi a cinematica parallela. Le caratteristiche essenziali sono il punto di rotazione liberamente selezionabile del sistema a cinematica parallela e la sua elevata rigidità.

Lo SpaceFAB facilita nettamente il lavoro dei ricercatori, poiché i piccoli campioni - solo di alcuni 10-100 micrometri di dimensione - più il supporto possono essere inizialmente inseriti nello stage con bassa precisione. Essi possono quindi essere allineati automaticamente tramite comandi software, non richiedendo alcun componente meccanico aggiuntivo per un corretto allineamento.

Una macchina a sei assi di questo tipo a cinematica parallela viene utilizzata anche per il posizionamento dei raggi X dove vengono utilizzate le lenti a rifrazione composte (CRL), che sono state sviluppate presso l'Istituto di tecnologia della microstruttura (KIT, Karlsruhe), in Germania.